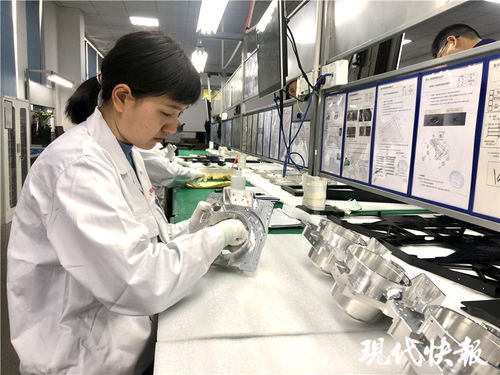

你有没有想过,那些翱翔天际的飞机、火箭,以及那些在太空中遨游的航天器,它们是如何制造出来的?这其中,航空航天精密机加工扮演着至关重要的角色。这项技术不仅要求极高的精度,还需要面对各种复杂材料和结构的挑战。今天,就让我们一起深入探索这个领域,看看它是如何为航空航天事业保驾护航的。

航空航天精密机加工的重要性

航空航天领域对零件的精度和可靠性有着近乎苛刻的要求。任何一个微小的误差,都可能导致严重的后果。比如,飞机的发动机部件需要在极端高温和高压下运行,任何一点瑕疵都可能导致灾难性的故障。因此,航空航天精密机加工技术应运而生,它能够确保零件的尺寸和形状符合设计要求,从而保证整个系统的安全可靠。

精密机加工不仅仅是简单的切削,它涉及到复杂的计算机辅助设计(CAD)和计算机辅助制造(CAM)技术。通过这些技术,工程师们可以在计算机上模拟整个加工过程,预测可能出现的问题,并提前进行调整。这种虚拟加工技术大大提高了加工效率,减少了试错成本。

复杂材料的挑战

航空航天领域使用的材料种类繁多,包括铝合金、钛合金、复合材料等。这些材料各具特色,加工难度也不尽相同。比如,铝合金虽然易于加工,但容易产生变形;钛合金虽然强度高、耐腐蚀,但加工难度大,容易导致刀具磨损。因此,精密机加工技术需要针对不同的材料采取不同的加工策略。

以钛合金为例,由于其热传导率差,加工过程中容易产生热量积聚,导致刀具磨损和零件变形。为了解决这个问题,工程师们通常会采用高速切削技术,通过提高切削速度和进给速度,减少切削时间,从而降低热量积聚。此外,他们还会使用特殊的刀具涂层和冷却液,以提高刀具的耐用性和加工质量。

高精度加工的秘诀

精密机加工的核心在于高精度。为了达到这个目标,工程师们需要使用高精度的机床和测量设备。比如,五轴加工中心就是一种非常先进的加工设备,它能够同时控制三个直线坐标轴和两个旋转坐标轴,从而实现对复杂曲面的精确加工。

除了高精度的机床,精密机加工还需要高精度的测量技术。三坐标测量机(CMM)就是一种常用的测量设备,它能够对零件的尺寸、形状和位置进行精确测量,确保零件符合设计要求。通过CMM,工程师们可以及时发现加工过程中出现的问题,并进行调整,从而保证零件的质量。

高速切削技术的应用

高速切削技术是航空航天精密机加工中的一项重要技术。它通过提高切削速度和进给速度,减少切削时间,从而提高加工效率。同时,高速切削还能减少切削热,降低刀具磨损,提高加工质量。

以某型机外翼壁板为例,其加工工艺包括粗铣、精铣等多个步骤。通过优化工艺方案,工程师们成功实现了高效加工,不仅提高了加工效率,还降低了零件变形,提升了表面质量。这种高速切削技术在实际应用中取得了显著的效果,为航空航天精密机加工提供了新的思路。

航空航天精密机加工的未来

随着科技的不断发展,航空航天精密机加工技术也在不断进步。未来,这项技术将朝着更加智能化、自动化的方向发展。比如,人工智能技术将被广泛应用于加工过程控制,通过机器学习算法,实现对加工参数的优化,从而进一步提高加工效率和质量。

此外,新材料和新结构的出现也将对精密机加工技术提出新的挑战。工程师们需要不断研发新的加工工艺和设备,以适应这些新的需求。比如,复合材料虽然具有轻质高强、耐腐蚀等优点,但加工难度大,需要特殊的加工技术。未来,精密机加工技术将需要更好地应对这些挑战,为航空航天事业提供更强大的支持。

通过这篇文章,我们看到了航空航天精密机加工的复杂性和重要性。它不仅需要高精度的技术和设备,还需要工程师们的智慧和创造力。正是这些努力,才使得飞机、火箭和航天器能够在天空中自由翱翔,探索未知的宇宙。未来,随着科技的不断发展,航空航天精密机加工技术将会有更大的突破,为人类探索太空提供更强大的动力。