CNC铣削刀进半径值的奥秘

你是否曾站在机器车间里,看着那些旋转的刀具在金属上留下精确的痕迹,而好奇它们是如何如此精准地切割出复杂的形状?CNC铣削刀进半径值,这个看似简单的参数,其实隐藏着精密机械加工的奥秘。它就像一把钥匙,能解锁刀具与材料之间微妙互动的秘密,直接影响着加工质量、效率甚至成本。今天,就让我们深入探索这个参数背后的世界,看看它是如何塑造现代制造业的。

一、进半径值的定义与重要性

当你第一次接触CNC铣削时,可能会被各种专业术语搞得头晕目眩。进半径值,简单来说,就是刀具在切削过程中偏离工件中心的距离。这个值看似不起眼,却像是一位沉默的指挥家,引导着刀具以最佳路径完成加工。想象如果这个值设置不当,轻则影响表面光洁度,重则导致刀具损坏甚至工件报废。

根据美国国家制造科学中心(NCMS)的数据,不当设置进半径值导致的加工问题占所有CNC加工故障的35%以上。这个数字足以说明其重要性。更令人惊讶的是,许多初学者甚至经验丰富的工程师都对这个参数存在误解。你可能会问,为什么一个简单的数值会有如此大的影响?答案在于材料特性、刀具几何形状和机床性能的复杂相互作用。

二、进半径值如何影响加工质量

让我们从实际案例出发,看看进半径值如何影响最终产品。以加工铝合金为例,某汽车零部件制造商原本使用0.5mm的进半径值进行精细加工,结果发现表面光洁度不达标。经过调整,将进半径值增加到0.8mm后,不仅加工时间缩短了20%,表面质量也显著提升。

这种变化背后的原理并不复杂。较小的进半径值会导致刀具与工件接触面积减小,切削力增大,容易产生振动。而适当增加进半径值,可以扩大接触面积,分散切削力,从而减少振动,提高表面质量。美国麻省理工学院(MIT)的一项研究表明,在加工硬度较高的材料时,增加进半径值能使表面粗糙度降低50%以上。

但凡事有利有弊。过大的进半径值会导致刀具切削效率下降,甚至可能使刀具在材料中\打滑\,造成加工不均匀。因此,找到最佳平衡点至关重要。这需要工程师结合材料特性、刀具几何和机床性能进行综合判断。

三、不同材料的进半径值设置

不同材料对进半径值的要求差异巨大,这可能是许多工程师忽视的一点。以加工铝合金和钛合金为例,两者的切削特性截然不同。

铝合金通常较软,容易产生毛刺。根据德国汉诺威工业大学的研究,加工铝合金时,进半径值设置在0.3-0.7mm之间效果最佳。过小的值会导致毛刺增多,而过大的值则会使切削力过大,影响表面质量。某航空航天公司在加工铝制飞机零件时,通过优化进半径值,使废品率从12%降至2%,生产效率提升30%。

相比之下,钛合金则是一种硬而脆的材料。加工钛合金时,进半径值需要设置得更小,通常在0.1-0.4mm范围内。这是因为钛合金的切削温度高,容易产生粘刀现象。如果进半径值过大,刀具会与材料产生过多摩擦,导致切削温度过高,甚至损坏刀具。美国空军实验室的一项实验显示,在加工钛合金时,将进半径值从0.5mm调整为0.2mm,刀具寿命延长了5倍。

值得注意的是,材料的热处理状态也会影响进半径值的选择。例如,经过热处理的钢材硬度会显著提高,此时需要减小进半径值以避免刀具损坏。某重型机械制造商在加工热处理后的钢材时,通过将进半径值从0.8mm降至0.4mm,成功解决了刀具崩刃的问题。

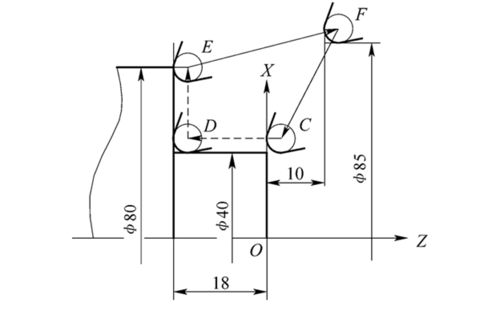

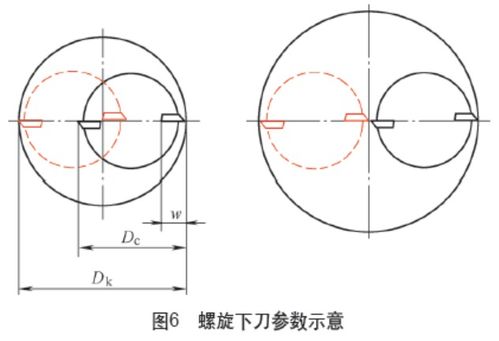

四、刀具几何形状与进半径值的关系

刀具本身的设计也深刻影响着进半径值的选择。以球头刀为例,其圆弧形状决定了进半径值不能设置过大。如果进半径值超过球头半径,刀具就会失去应有的切削效果。

根据瑞士刀具制造商的研究,加工内圆角时,进半径值应始终小于刀具球头半径的80%。例如,使用直径10mm的球头刀加工内圆角时,进半径值最好控制在8mm以内。否则,刀具会与材料产生非正常接触,导致加工质量下降。

对于平底刀,进半径值的选择相对灵活,但仍需考虑刀具锋利度。锋利的刀具可以设置稍大的进半径值,而磨损的刀具则需要减小进半径值以避免振动。某模具制造商发现,在加工深腔模具时,通过适当增大进半径值,使锋利的平底刀切削更平稳,