你有没有想过,那些精密的机械零件,是如何从一块块原始的材料变成我们手中完美的产品的?这背后,隐藏着机械加工工艺的奥秘。机械加工工艺,就像是机械制造的大师,用各种工具和设备,将原材料一点点地塑造成我们需要的形状和尺寸。而这一切,都离不开机械加工工艺系统的四个关键方面:机床、刀具系统、夹具系统以及被加工工件。今天,就让我们一起走进这个充满科技和创意的世界,看看这四个方面是如何协同工作,创造出令人惊叹的机械奇迹。

机械加工工艺的四大支柱

想象你站在一个巨大的工厂里,四周是各种发出轰鸣声的机器。这些机器,就是机械加工工艺的核心——机床。机床,就像是机械加工的大脑,控制着整个加工过程。从高精度的数控机床,到传统的车床、铣床,每一种机床都有其独特的功能和用途。比如,数控机床可以通过计算机程序精确控制刀具的运动,从而加工出极其复杂的形状;而车床则擅长加工圆柱形和圆锥形零件。

但是,光有机床还不够。刀具系统,就像是机床的手,负责实际切削材料。不同的加工需求,需要不同的刀具。比如,车削需要车刀,铣削需要铣刀,钻削需要钻头。这些刀具的材质、形状、尺寸,都会影响加工效果。一把好的刀具,不仅要锋利,还要有合适的硬度和韧性,才能在高速旋转中保持稳定,加工出高质量的零件。

夹具系统:确保精度的重要保障

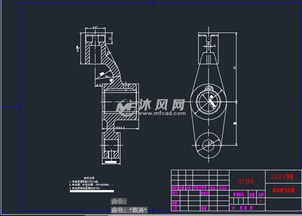

在机械加工过程中,夹具系统扮演着至关重要的角色。夹具,就像是工件的“脚手架”,将工件固定在机床上的正确位置,确保加工过程中的稳定性。没有夹具,工件在高速旋转或切削中很容易发生位移,导致加工误差,甚至损坏机床。

夹具的种类繁多,有用于车削的卡盘,有用于铣削的平口钳,还有用于钻削的钻模。每种夹具都有其特定的设计和使用方法,需要根据加工需求选择合适的夹具。比如,加工精度要求高的零件,需要使用高精度的夹具,以确保加工精度。

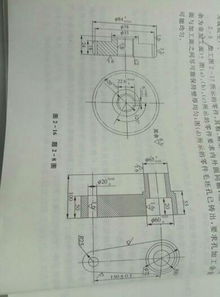

被加工工件:机械加工的最终目标

被加工工件,是机械加工的最终目标。从一块块原始的材料,到最终的成品,每一个步骤都凝聚着机械加工工艺的智慧。被加工工件的材料、形状、尺寸,都会影响加工过程和加工效果。比如,加工硬度高的材料,需要使用更硬的刀具,并控制切削速度,以防止刀具磨损。

在机械加工过程中,被加工工件会经历多个加工阶段,每个阶段都有其特定的加工目标和要求。比如,粗加工阶段的主要任务是去除大部分加工余量,提高生产效率;精加工阶段则追求更高的加工精度和表面质量。每个阶段的加工,都需要根据被加工工件的特点和需求,选择合适的机床、刀具和夹具,并控制好切削参数,才能加工出高质量的零件。

机械加工工艺的协同之美

机械加工工艺的四个方面,机床、刀具系统、夹具系统以及被加工工件,就像是一个团队,每个成员都发挥着自己的作用,共同完成机械加工的任务。机床是大脑,控制着整个加工过程;刀具系统是手,负责实际切削材料;夹具系统是脚手架,确保工件在加工过程中的稳定性;被加工工件则是最终的目标,是机械加工的成果。

在机械加工过程中,这四个方面需要紧密配合,才能发挥出最大的效能。比如,机床的精度和稳定性,直接影响着加工精度;刀具的锋利度和硬度,影响着加工效率和表面质量;夹具的牢固性和精度,影响着工件在加工过程中的稳定性;被加工工件的材料和形状,影响着加工过程和加工效果。

机械加工工艺的未来展望

随着科技的不断发展,机械加工工艺也在不断进步。新的机床、刀具和夹具不断涌现,加工技术和方法也在不断创新。比如,数控机床的普及,使得机械加工更加精确和高效;激光加工、电火花加工等新技术的应用,使得机械加工可以加工出更复杂、更精密的零件。

未来,机械加工工艺将朝着更加智能化、自动化的方向发展。随着人工智能、物联网等技术的应用,机械加工过程将更加智能和高效,机械加工的精度和效率也将得到进一步提升。而你,作为机械加工工艺的探索者和实践者,将有机会见证并参与这个充满挑战和机遇的时代。