CNC加工,这个听起来就很高大上的技术,其实在我们生活中扮演着越来越重要的角色。从手机里的精密零件,到汽车上的复杂部件,再到各种高端设备的内部构件,CNC加工都在默默地贡献着自己的力量。但是,就像任何技术一样,CNC加工也不是万能的,它也会遇到各种各样的问题。今天,我们就来聊聊CNC加工常见故障,看看这些问题是怎么产生的,又该怎么解决。

想象你正在为一项重要的项目赶工,突然,CNC加工中心出现了故障,整个生产线瞬间停摆。这可怎么办?别急,我们先来看看CNC加工常见的故障有哪些。

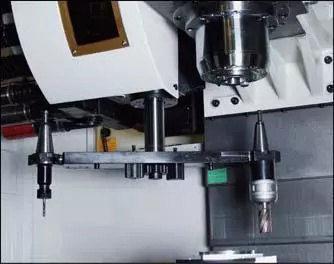

1. 换刀故障。换刀是CNC加工中心的一项重要功能,它可以大大提高加工效率。但是,换刀过程中也容易出现各种问题。比如,换刀过程中突然停止,不能继续换刀;斗笠式刀库不能出来;换刀过程中不能松刀;刀盘不能旋;刀盘突然反向旋,时差半个刀位;换刀时,出现松刀、紧刀错误报警;换过程中还刀时,主轴侧声音很响;换完后,主轴不能装刀(松刀异常)。这些问题不仅会影响加工效率,还可能导致刀具损坏,甚至造成安全事故。

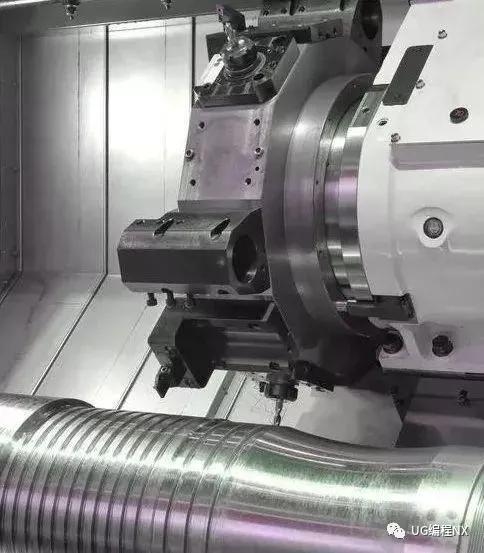

2. XYZ轴故障。XYZ轴是CNC加工中心的核心部件,它负责控制刀具的移动。如果XYZ轴出现故障,就会导致加工精度下降,甚至无法加工。常见的XYZ轴故障有:反向间隙补偿不正确;XYZ向主镶条松动;XYZ轴承有损坏;机身机械几何精度偏差。这些问题需要通过专业的维修人员进行调整和修复。

3. 主轴故障。主轴是CNC加工中心的重要组成部分,它负责带动刀具进行切削。如果主轴出现故障,就会导致加工质量下降,甚至无法加工。常见的主轴故障有:主轴刀具松刀不到位;主轴轴承损坏;主轴电机故障。这些问题需要通过专业的维修人员进行检查和修复。

4. 刀库故障。刀库是CNC加工中心存储刀具的地方,它需要能够快速、准确地选刀。如果刀库出现故障,就会导致换刀失败,影响加工效率。常见的刀库故障有:刀库不能转动或转动不到位;刀套不能夹紧刀具;刀套上下不到位。这些问题需要通过专业的维修人员进行检查和修复。

5. 数控系统故障。数控系统是CNC加工中心的大脑,它负责控制整个加工过程。如果数控系统出现故障,就会导致加工中心无法正常工作。常见的数控系统故障有:控制电压过低;程序错误;传感器故障。这些问题需要通过专业的维修人员进行检查和修复。

那么,这些故障是怎么产生的呢?其实,CNC加工常见故障的原因多种多样,主要包括以下几个方面:

1. 设备老化。任何设备都有使用寿命,CNC加工中心也不例外。随着使用时间的增加,设备的各个部件都会逐渐老化,性能也会下降。这就是为什么有些CNC加工中心会出现各种故障的原因。

2. 操作不当。CNC加工中心的操作需要一定的专业知识和技能。如果操作人员操作不当,就可能导致设备出现故障。比如,如果操作人员没有按照要求进行设备的日常维护,就可能导致设备出现各种故障。

3. 维护保养不到位。CNC加工中心需要定期进行维护保养,以保持其良好的工作状态。如果维护保养不到位,就可能导致设备出现各种故障。

4. 环境因素。CNC加工中心的工作环境也会对其性能产生影响。比如,如果加工车间温度过高或过低,就可能导致设备出现故障。

了解了CNC加工常见故障的原因,我们就可以针对性地采取措施进行预防和解决。下面,我们就来谈谈如何预防和解决CNC加工常见故障。

1. 加强设备的日常维护保养。设备的日常维护保养是预防设备故障的重要措施。操作人员应该按照设备的使用说明书进行设备的日常维护保养,定期检查设备的各个部件,发现问题及时处理。

2. 提高操作人员的操作技能。操作人员的操作技能对设备的性能有很大影响。因此,应该加强对操作人员的培训,提高他们的操作技能。

3. 营造良好的工作环境。加工车间应该保持清洁、干燥、通风,温度和湿度应该符合设备的要求。

4. 及时进行设备的维修。如果设备出现故障,应该及时进行维修,避免故障扩大。

5. 使用高质量的零部件。高质量的零部件可以延长设备的使用寿命,减少设备故障的发生。

CNC加工常见故障虽然多种多样,但只要我们掌握了正确的预防和解决方法,就可以有效地减少设备故障的发生,提高设备的性能和效率。希望这篇文章能对你有所帮助。